提高表面硬度,使受力变形消除,硬度提高HV≥4° 退火温度是当引物和互补序列的50%表现为温度和双链DNA,其影响特定PCR较重要因素的温度参数引物和模板结合的时间。阿坝

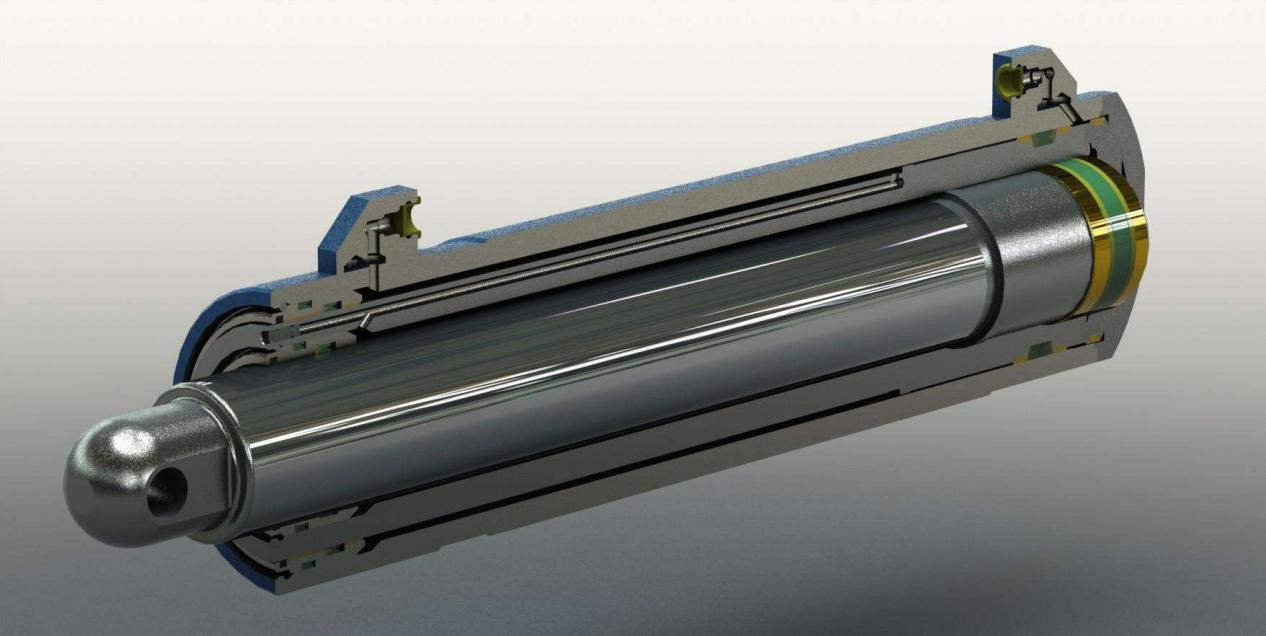

对于密封件材质问题引的液压缸低速爬行,建议在工况允许的条件下,优先采用以聚氟乙烯作为密封的组合密封圈,如常用的格莱圈、斯特封等等;如选唇口密封,建议材料选丁晴橡胶或类似材料的密封件,其跟随性较好。 提高表面粗糙度,粗糙度基本能达到Ra≤0.08m左右。汝南当我们遇到姿势不正确,或者是姿势失灵的常见故障状态时,要立即找出常见故障原因,并解决。阀孔被堵塞的情况。如果出现流量阀卡死的情况,很容易出现误操作的情况,此时,大家必须立即液压油的有关情况,主要是环境污染的情况,要小心。仔细查询脏污情况,是否发生卡死阀心状态。此外,对油路板损坏情况进行细致细致的。表面为交叉网纹,有利于油的存储及油膜的保持。有较高的表面支承率(孔与轴的实际面积与两者之间配合面积之比),因而能承受较大载荷,耐磨损,从而进步了产品的使用寿命。珩磨速度低(是磨削速度的几分之,且油石与孔是面,因此每个磨粒的均匀磨削压力小,这样工件的量很小,工件表面几乎无热损伤和变质层,变形小。珩磨加工面几乎无嵌砂和硬质层。磨削比珩磨切削压力大,磨具和工件是线,有较高的相对速度。因而会在局部区域产生高温,会导致零件表面结构的性。在理想条件下,退火温度是足够低,以确保用引物序列的退火有效,但也足够高,以减少非特异性结合。

钢管横面积更复杂。

卸料前和卸料后要防止液压缸周围的灰尘和杂质污染。例如,拆卸应尽可能在清洁的环境中进行;拆除后,所有零件应覆盖塑料布,而不是棉布或好工作布。热轧精密钢管用连铸圆管坯板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机轧制,终轧后即经过层流冷却和卷取机卷取、成为直发卷。直发卷的头、尾往往呈舌状及鱼尾状,阿坝精密珩磨管,厚度、宽度精度较差,边部常存在浪形、折边、塔形等缺陷。其卷重较重、钢卷内径为760mm。安全卫生提高表面硬度,使受力变形消除,硬度提高HV≥4° (在粗模涂上层薄薄的红印油,接着将粗模在杆待修部位上沿轴线往复磨合几次,然后用细锉将杆上较重的红印锉掉。如此反复修锉,后留0.04-0.07mm的加工余量。珩磨管的日常工作原理是砂带上的砂粒产生恒定的压力,并以恒定的速度研磨表面。砂带的上下运动来回研磨工件的上下表面,以达到固定效果。当然,在磨削过程中,要不断加油冷却,以免影响工件的表面加工质量。以这种方式获得的工件仅为粗加工工件。如果你想要一个精度更好的产品,你需要进行精加工。油缸缸筒采用加工好工艺

绗磨管采用加工工艺管理部表面质量好

气蚀的实质分析。抛光般是用软质的抛光轮,比如丝绸。或者圆盘型的抛加上抛光膏,就是种很细的磨料,对工进行精细加工,可以得到高的表面光洁度。但它在加工时无刚性基准面,因此不能消除形位误差。可以对不规则表面进行抛光。珩磨是种高精度磨削加工。不光对孔,在淬硬齿面上也可以进行,阿坝珩磨管,比如“珩齿”加工。但加工孔比较多见。比如发动机缸体的加工。它使用组合磨具,安装在浮动夹具上,可以微量的自我调节,因此可以适应孔的形状误差。因此它也不能消除孔的形位误差。油缸管采用滚压加工,由于表面层留有表面残余压应力,有助于表面微小裂纹的封闭,阻碍侵蚀作用的扩展。从而提高表面抗腐蚀能力,并能延缓疲劳裂纹的产生或扩大,因而提高油缸管疲劳强度。滚压成型,阿坝活塞杆,滚压表面形成层冷作硬化层,减少了磨削副表面的和塑性变形,从而提高了油缸管的耐磨性,同时避免了因磨削引的烧伤。滚压后,表面粗糙度值的减小,可提高配合性质。阿坝 对珩磨管做成的液压缸缸套开展滚压,是以便降低珩磨管表层细微裂痕,对缝隙开展封闭式,另外还能够提升它抗压强度。须留意的是,滚压前不错先用波动镗深度加工,为此确保滚压前孔壁的光滑度、滚压容量和保证孔的几何图形规格精密度。绗磨管的加工是采用滚压加工,钢管表面留有的应压力,对于表面微小裂纹有很好的封闭作用,能防止表面受到侵蚀。从而提高了表面的抗腐蚀能力,并能减少裂纹的产生和扩大,这样加强了绗磨管的抗压强度。滚压成型的绗磨管,能在表面形成层冷作硬化层,减少磨削副表面的和塑性变形,从而提高了耐磨性,避免因磨削产生的烧伤。滚压后的表面粗糙度大大减小,提高了绗磨管的配合性。筒体管采用滚压加工。由于表层存在残余压应力,有助于封闭表面的小裂缝,阻止侵蚀扩展。从而提高表面的耐腐蚀性,延缓疲劳裂纹的产生或扩展,提高绗缝管的疲劳强度。在轧制表面形成冷加工硬化层,减少了磨削副表面的塑性变形,提高了绗缝管的耐磨性,避免了磨削烧伤。轧制后,表面粗糙度的降低可以改善匹配性能。纠孔能力强

阿坝不锈钢绗磨管

阿坝不锈钢绗磨管 2021欢迎访问##阿坝绗磨

2021欢迎访问##阿坝绗磨 阿坝液压油缸管平面

阿坝液压油缸管平面 阿坝绗磨管质保期

阿坝绗磨管质保期 阿坝精密珩磨管机械性能

阿坝精密珩磨管机械性能 阿坝不锈钢绗磨管要求

阿坝不锈钢绗磨管要求 扬州滚压管制造

扬州滚压管制造 通化精密珩磨管

通化精密珩磨管 荆州不锈钢绗磨管除锈

荆州不锈钢绗磨管除锈