烧结效应烧结是陶瓷制备的关键阶段,烧结气氛对陶瓷材料的制备有很大的影响。过高的烧成温度或过长的保温时间都会促进晶体的生长,使细小的原料在高温下发展成的晶粒,液相含量增加。这不仅会降低强度,还会降低耐磨性。当然,如果温度过低,烧结体不致密,产品的耐磨性也不好。&β-Al2O3是一种主要的铝酸盐矿物,Al2O3含量较高。其化学结构成分中含有定量的碱土金属复合氧化物和碱金属氧化物,并能呈现不同的离子导电性。四平

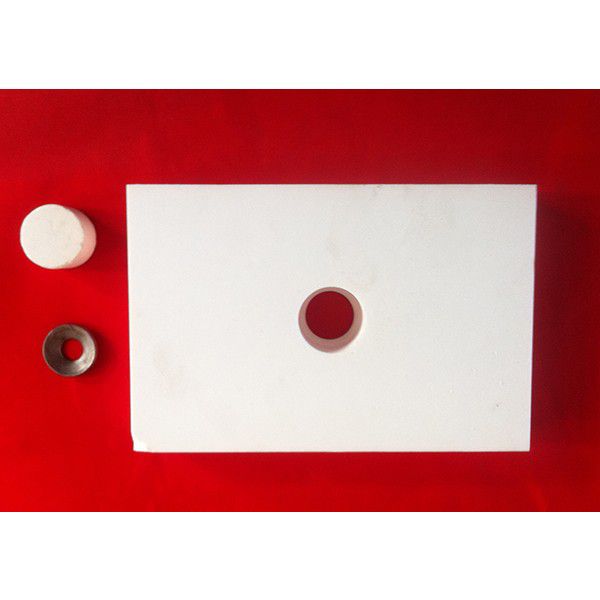

检验氧化铝耐磨陶瓷衬板的行之有效的:仔细观察。即用观察陶瓷衬垫的表面细节。高氧化铝陶瓷衬板的磨损均匀的颜色,表面光滑无粗糙度,没有黑点。另外,焊接材料耐磨以及陶瓷衬板配件需要与衬板内孔吻合,不留空隙,质量也不宜过轻,般采用小系统重量要求不低于5克。广泛应用于电子、电力、氧化铝陶瓷基板、地板、陶瓷及各种氧化铝陶瓷、陶瓷零件、电子材料、磁性材料等。绥化我们不能在露天存放刚玉耐磨陶瓷。应将刚玉耐磨陶瓷存放在干净整洁的仓库或者是车间中,要避免各种腐蚀性介质与刚玉耐磨陶瓷进行。耐磨陶瓷胶在配胶时还需注意少量多次,配胶少搅勤搅,防止没等用完,耐磨陶瓷胶的固化,四平耐磨件维修,造成不必要的浪费。热压注射成型热压注射成型是将陶瓷粉末与粘结剂(石蜡)在相对较高的温度(60-10下混合,得到用于热压铸的浆料。在压缩空气的作用下,将浆料注金属模具中,在压力下冷却,脱模得到蜡坯。蜡坯在惰性粉末的保护下脱蜡,得到素坯,然后在高温下烧结形成瓷器。热压注射成型的坯体尺寸准确,内部结构均匀均,模具磨损小,好效率高,适用于各种原材料。蜡浆和模具的温度应严格,否则会造成欠注或变形,不适合大型零件。同时,两步烧制过程更加复杂,消耗更多的能量。

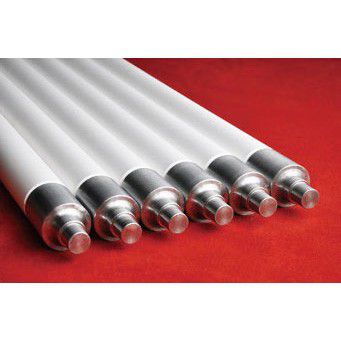

硅碳棒在使用前要进行配阻。先阻值相同或接近的硅碳棒连接在。

氧化铝耐磨陶瓷片阀门具有优异的耐磨性、耐腐蚀性、耐高温性和抗热震性,可胜任该领域的工作。磨损发黑除了时引的发黑外还有重要的个因素是因为在日常的使用中收到划伤等了表面的结构造成的,只要没有内部的结构,只要进行修补就没有影响。好氧化铝耐磨陶瓷贴片在施粘到钢件表面前,钢件没有处理好,有的是除锈不够干净,有的是表面不,为了获得良好的施工效果,钢件尽量是经过喷砂预处理的。还要在钢件表面再用好,从而达到定的除油除胶效果。原材料选择并不是指氧化铝的原料,而是陶瓷釉料的原料。不要选择易冒烟的材料,以免降低大气的性。如果只是表面发黑,多数的情况就是因为炉内挥发物质引的,或者釉浆中混入有机材料引的发黑。原料粉末的粒度对产品的性能也有很大的影响。只有当原料足够细时,终的烧结产物才能形成微晶结构,使其具有良好的耐磨性。

陶瓷橡胶复合板是采用先进的热硫化工艺,将方形或半球面耐磨陶瓷衬片与橡胶硫化在,从而形成陶瓷橡胶的复合型耐磨陶瓷橡胶复合板。它结合了陶瓷的高硬度和橡胶的高缓冲及抗疲劳性能方面的优点,可以很好地解决大块无聊输送过程中的设备防磨问题。橡胶的加入,除了使复合板具有良好的抗磨损和蚀作用外,也能防止因物料而造成的停产和降低了噪声。欢迎来电γ-Al2O3的结构为尖晶石立方结构。高温不稳定,机电性能差。但其比表面积大,四平氧化铝耐磨陶瓷,化学活性强,经技术改造后可作为吸附材料。

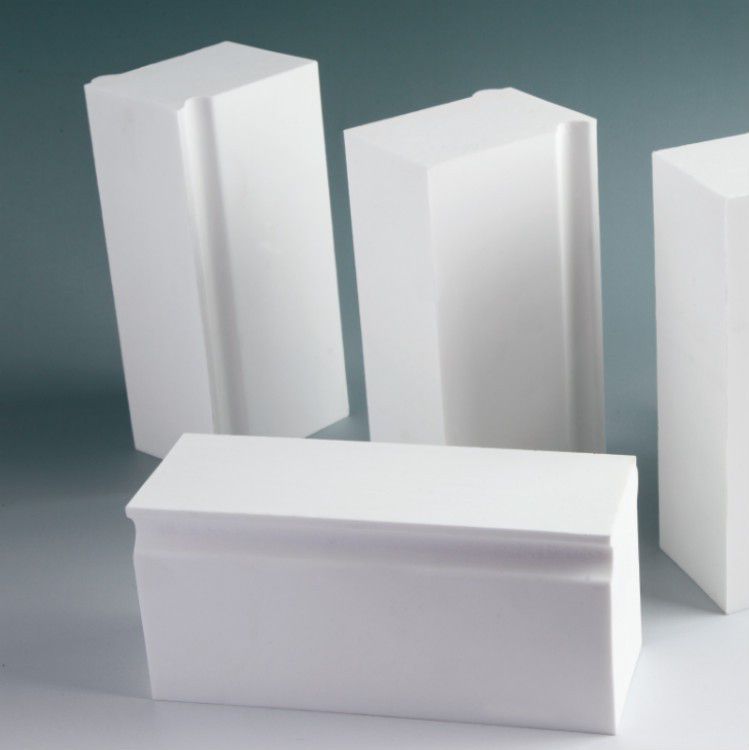

氧化铝陶瓷目前分为高纯型与普通型两种。高纯型氧化铝陶瓷系Al2O3含量在9百分之点以上的陶瓷材料,由于其烧结温度达1650—1990℃,透射波长为1~6μm,般制成熔融玻璃以取代铂坩埚:其透光性及可耐碱金属腐蚀性用作钠灯管;在电子工业中可用作集成电路基板与高频绝缘材料。普通型氧化铝陶瓷系按Al2O3含量不同分为99瓷、95瓷、90瓷、85瓷等品种,有时Al2O3含量在百分之或百分之也划为普通氧化铝陶瓷系列。其中99氧化铝瓷材料用于高温坩埚、耐火炉管及特殊耐磨材料,如陶瓷轴承、陶瓷密封件及水阀片等;95氧化铝陶瓷主要用作耐腐蚀、耐磨部件;85瓷中由于常掺入部分滑石,提高了电性能与机械强度。耐磨弯头磨损的是降低物料流速和输料管加材料的耐磨性,耐磨弯头的磨损状况取决于输送管的材质、输送管的硬度、输送管中的金属结构、耐磨弯头的加工、管道的铺设方式、管道的形状等。四平陶瓷多晶构,加强散热。同比条件,超越市面上大多数导热绝缘材料有效抗干扰(EMI)、抗静电具有优良的绝缘性,高频损耗小,高频绝缘性好的特点;氧化铝陶瓷片适用于IMOS、极管、肖特基、IGBT等等需要散热的面热源!目前,超细活性易烧结氧化铝粉体的制备分为两类,类是机械法,另类是化学法。机械法是机械外力来细化氧化铝粉末颗粒。常用的研磨工艺包括球磨、振动研磨、砂磨、气流研磨等。虽然机械粉碎来增加粉末的比表面积是有效的,但是它有定的,通常只有粉末的扁平均粒度可以减小到大约1m或更小,并且它具有粒度分布范围宽和容易引入杂质的缺点。灌浆过程包括物理脱水和化学固化。物理脱水多孔石膏模的毛细作用将浆液中的水除去。化学固化过程是由于钙在石膏型表面的溶解,四平氧化铝刚玉陶瓷护管套管,增加了浆液的离子强度,导致浆液絮凝。在物理脱水和化学固化作用下,陶瓷粉体颗粒沉积在石膏型壁上。然而,坯料的质量包括形状、密度和强度。差,劳动强度大,不适合自动操作。

四平氧化铝耐磨陶瓷片衬板异形

四平氧化铝耐磨陶瓷片衬板异形 四平玻璃钢化炉用石英陶瓷辊产

四平玻璃钢化炉用石英陶瓷辊产 四平耐磨件维修在哪些地方

四平耐磨件维修在哪些地方 四平造纸除渣器能源费用

四平造纸除渣器能源费用 滨州氧化铝刚玉陶瓷护管套管哪

滨州氧化铝刚玉陶瓷护管套管哪 河南适应陶瓷辊知名厂家

河南适应陶瓷辊知名厂家 克拉玛依选煤选矿耐磨陶瓷旋流

克拉玛依选煤选矿耐磨陶瓷旋流 陇南刚玉氧化铝陶瓷异形件择机

陇南刚玉氧化铝陶瓷异形件择机 荆州造纸除渣器批发首选

荆州造纸除渣器批发首选 海南氧化铝耐磨陶瓷专注销售厂

海南氧化铝耐磨陶瓷专注销售厂