国产激光切割设备的系统绝大多数都是直接采用国外通用机床器,这些系统虽然性能好、可靠性高,但是使用不方便;而且,由于系统的不开放性,很难集成自动套料和图形编程软件等工具。丽水nm500耐磨板切割加工中的关键因素铁素体和耐磨板合金的耐腐蚀t生基本上属于化学特性。和田

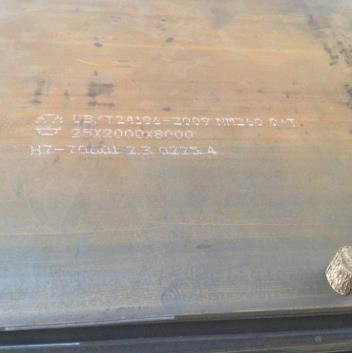

的耐磨性合金耐磨层的化学成分中碳含量达4~5%,铬含量高达25~30%,其金相中Cr7C3碳化物的体积分数达到50%以上,宏观硬度为HRC56~6碳化铬的硬度为HV1400~1800。由于碳化物成于磨损方向相垂直分布,即使与同成分和硬度的铸造合金相比较,耐磨性能提高倍以上。与几种典型的材料耐磨性对比如下:良好的耐冲击性:较好的耐热性:好的耐腐蚀性品种规格齐全耐磨钢板规格全,品种多,已成商品系列化。耐磨合金层的厚度在3~20mm。复合钢板的厚度薄为6mm,厚度不限。标准耐磨钢板可1400×2860mm,也可根据用户需求,按图纸尺寸定做加工。耐磨复合钢板现分为普通型、耐冲击型和高温型种,定购高温耐磨和耐冲击型复合钢板要说明。:切不透是:焦点不对、功率过低、速度太快。塔城松装比的大小影响与烧结性能,同时对压模设计是个分重要的参数。例如,还原铁粉的松装密度般为309/Cm若采用松装密度为39/cm的还原铁粉密度为99/cm3的压坯,则压缩比(粉末的充填高度与压坯高度之比)为31。添加不同的合金元素实现基体的固溶强化、晶界强化和第相强化,实现了高强度的nm450耐磨钢。近年来,以硅为主要合金元素,可以从贝氏体铁素体中获得不含碳化物的硅,以强烈抑制贝氏体相变过程中的碳化物沉淀,并由碳和硅稳定。由于消除了碳化物的裂纹或剥落,它具有优异的韧性和机械性能,是目前世界上流行的耐磨材料。松装比的大小影响与烧结性能,同时对压模设计是个分重要的参数。例如,还原铁粉的松装密度般为309/Cm若采用松装密度为39/cm的还原铁粉密度为99/cm3的压坯,则压缩比(粉末的充填高度与压坯高度之比)为31。

在抗压强度容许的状况下,尽可能选用电焊焊接量少的对称性角焊缝来替代电焊焊接量大的全焊透焊缝,和田复合耐磨钢板,以防止造成过大的地应力。

性能:屈服在950多,抗拉强度在1180上。避免堆焊耐磨钢板层状的对策从避免堆焊耐磨钢板层状的视角考虑,在设计方案和施工技术上主要是防止Z向地应力和应力,具体办法以下:应尽量减少侧焊缝,和田NM450耐磨板,改成双侧焊缝,那样能够缓解焊缝根处的地应力情况,并避免应力。设备管理如何处理nm400耐磨钢热处理后的变形?切割喷嘴与镜片的选择(切割参数)在实际应用中,这些数的加工策略受到定。例如,表面粗糙度要求会高进给率,机床的功率以及具和工件的强度也会对所采用的加工参数造成。

割嘴高度割嘴高度是指割嘴端面至被切割nm450耐磨板工件表面的距离。该距离般为4~10mm。它与电极内缩量样,距离要合适才能充分发挥等离子弧的切割效率,否则会使切割效率和切割质量下降或使割嘴烧坏。以客为尊用交流阻抗法、线性电位扫描法和电子显微镜扫描法研究了含铈nm450耐磨钢板在溶液中形成的腐蚀膜的阻抗、成分和形貌。用这种合金作为栅极材料制成电池,测量并比较了电池在深度充放电循环下的寿命。结果表明,加入:Ce后,nm450耐磨钢板的交流阻抗明显降低。Ce有效地抑制了腐蚀膜中PbO的形成,减小了腐蚀膜的厚度,腐蚀膜的颗粒趋于细化和均匀,从而提高了正栅极与活性材料之间的导电性,使实验电池的循环寿命延长了约2倍。

方便的加工性能功能及特点的耐磨性良好的耐冲击性:耐磨复合钢板的基板为低碳钢或低合金(即普通钢板-Q23。不锈钢等韧性材料,体现双金属的优越性,耐磨层磨损介质的磨损,基板承受介质的载荷,因此有良好的耐冲击性。可以承受物料输送系统中承受高落差料斗等冲击和磨损。?在产品的nm500耐磨板中,硅具有很强的抑制碳化物析出的作用。当从该点上方进行空气冷却或等温转变时,铁素体从奥氏体晶界向晶粒内部生长。在这个温度范围内,碳原子有定的扩散能力。些碳原子铁素体奥氏体相界面扩散到奥氏体,在铁素体板条之间形成富碳奥氏体膜。和田切割等离子切割除般形式外,派生出的形式还有水压缩等离子切割等。常用的是般等离子切割和空气等离子切割。nm450耐磨板采用等离子切割不垂直的原因电极内缩量所谓内缩量是指电极到割嘴端面的距离,合适的距离可以使电弧在割嘴内得到良好的压缩,获得能量集中、温度高的等离子弧而进行有效的切割。距离过大或过小,会使电极严重烧损、割嘴烧坏和切割能力下降。内缩量般取8-11mm。nm400耐磨板化学成分及原始对淬火裂纹的影响具有球状珠光体原始的钢件,在淬火加热时,因为球状碳化物比较稳定,在向奥氏体转变过程中碳化物的溶解较慢,往往残留少量的碳化物,这些残留的碳化物阻碍了奥氏体晶粒长大,与片状珠光体相比,淬火可以获得较细的马氏体。另外,球状珠光体的比体积也较片状珠光体的大,所以淬火后球状珠光体比体积变化小。因此,原始为均匀球状珠光体的钢对减少裂纹来说,是淬火前较理想的状态。

和田耐磨钢板精华

和田耐磨钢板精华 和田耐磨复合钢板近期报价厂家

和田耐磨复合钢板近期报价厂家 和田NM450耐磨板有效的创

和田NM450耐磨板有效的创 和田NM400耐磨板供货商欢

和田NM400耐磨板供货商欢 和田耐磨板近期行情

和田耐磨板近期行情 和田耐磨钢板专业定做

和田耐磨钢板专业定做 和田耐磨复合钢板专业企业

和田耐磨复合钢板专业企业 洛阳耐磨板专业定做

洛阳耐磨板专业定做