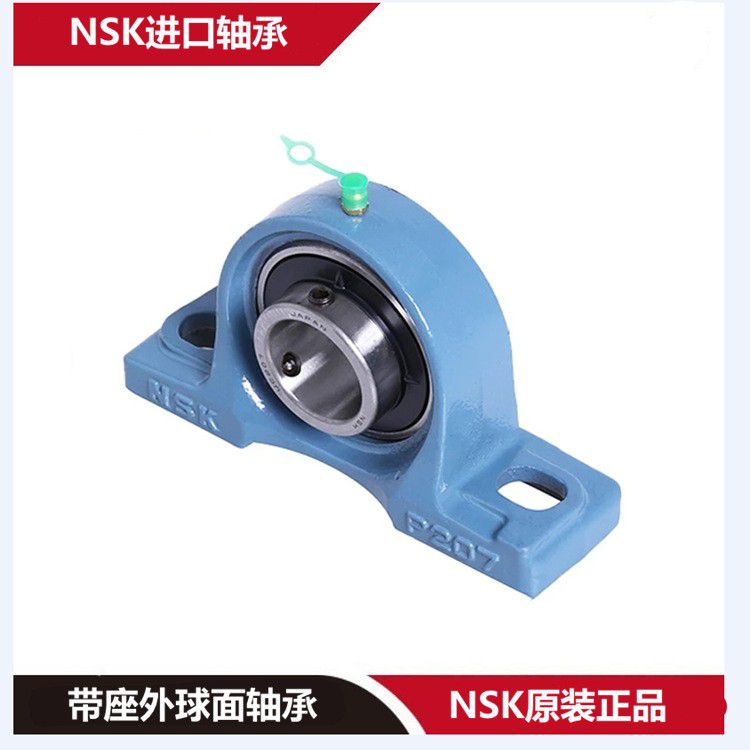

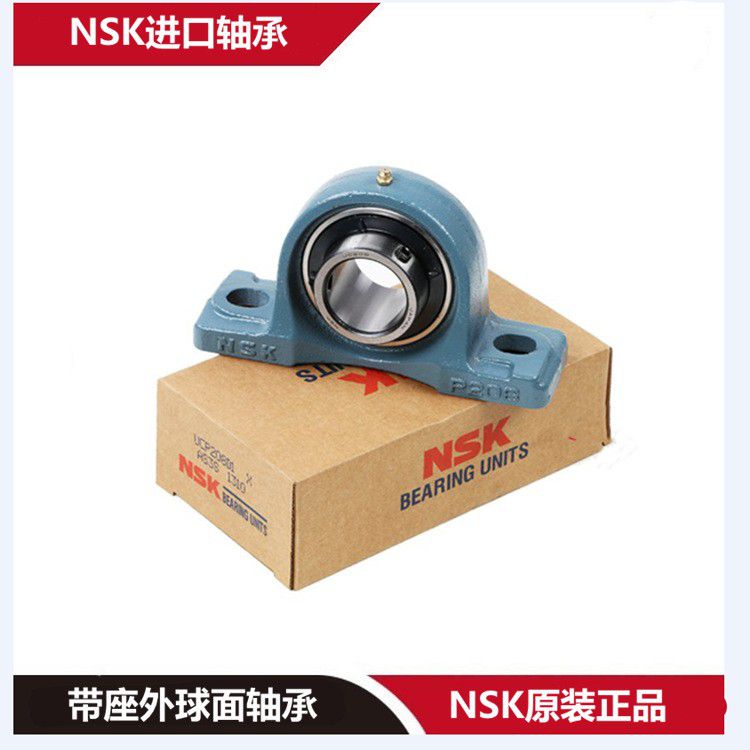

主轴轴承是精密机床及类似设备的主轴轴承,它保证了精密机床的工作精度和性能。轴承在安装中操作不当,往往导致轴承提前损坏或在使用中过早损耗,大大增加了轴承成本;那么,江门THK导轨滑块,主要的轴承预防措施是:轴瓦清洗和大型电机轴承分开包装发运。开箱后,取下上下瓦片,用环形螺丝打上记号,并用清洗干净。用干布擦干,江门机床主轴轴承,各沟槽是否干净,有无残留砂粒。钨金层与瓷砖结合不好,有槽钢、裂缝等掺合料。如果无法修复,则应再次暂停使用钨和黄金。对外圈滚道采取殊的加工可以防止辗轧声的出现,必要时可选用这种轴承,或适当减少轴承的径向游隙,使用性能优良的脂和提高与轴承相配机件的刚性。江门

总之,在高速、高条件下,从配合和游隙的选择上要力求保持NSK进口轴承的精度和工作性能,这是有难度的。阶梯套筒定位:另一种轴承轴向定位是采用阶梯套筒。这些套筒适用于精密轴承配置,与螺纹锁紧螺母相比,跳动更小,精度更高。步进轴套通常用于超高速主轴,传统的锁紧装置无法提供足够的精度。绵阳如何降低机床主轴轴承的工作温度对于主轴轴承的同样有两种放式:油雾方式和喷注方式。主轴的主要作用是传递扭矩,主轴加上轴承、转子部分的好零件成为主轴部件,主要是机械的转子部分,不同的主轴部件功能是不同的,而在机床的轴承零件中主轴轴承般都与滚动轴承或轴承组装成体,并以很高的转速旋转,从而会产生大量热量。而长期的热量过高必定会会主轴轴承的工作造成影响。角球轴承般采用轴向预紧,又可分为定位预紧和定压预紧。即采用改变轴承结构和采用预紧力补偿原理2种来实现预载荷的。对于定位预紧,在转速不太高和变速范围比较小的情况下,采用刚性预载荷来施加预载荷;定压预紧则是在转速较高和变速范围比较大的情况下,使用预载荷装置来调整预紧力大小,可减小温度和速度对预载荷的影响。滚动体的冲击声及其:较大型号的球轴承或圆柱滚子轴承在纯径向负荷下低速运转时,由于滚动体的离心力较小,处于非负荷区的滚动体就会冲击保持架或滚道而发出噪音。但随着转速的提高,这种声响就会消失。对滚动体冲击声的有:适当减少径向游隙,使用有合理结构和材料有柔顺性的保持架的轴承。

今天,就来给大家详细的讲解下关于轴承超精加工摩擦的步骤和技巧。

轴承的拆开清洗拆卸下轴承检修时,首先记录轴承外观,确认剂的残存量,取样用的剂之后,洗轴承。作为清洗剂,普通使用、。轴承的辗轧声及其辗轧声是圆柱滚子轴承在所有场合都可能发生的刺耳的金属摩擦声,大多发生在脂的较大型号轴承中,而在基油性能劣化的脂中更易发生,在油时几乎不发生。此外,在冬季时较易发生,当承受纯径向负荷时,在径向游隙大的场合容易发生,并且随型号大小的不同,在某定的转速范围内容易发生,既会连续发生又会间歇出现。质量好标准系列的主轴轴承分为P4和P4S,内外圈及滚动体般采用52100淬透钢。与高速系列相比,标准系列的滚动体直径较大、预紧力较高,适用于切削载荷大且系统动态刚性要求高的场合。清洁度高的轴承振动速度值低,别是在高频带,对滚针轴承脂中的尘埃对噪声的影响做过试验,证明尘埃越多噪声越大。b、单列角球轴承可以按定的预加载荷组配成双联轴承。

角球轴承般采用轴向预紧,又可分为定位预紧和定压预紧。即采用改变轴承结构和采用预紧力补偿原理2种来实现预载荷的。对于定位预紧,在转速不太高和变速范围比较小的情况下,采用刚性预载荷来施加预载荷;定压预紧则是在转速较高和变速范围比较大的情况下,使用预载荷装置来调整预紧力大小,可减小温度和速度对预载荷的影响。工作课程轴承烧伤烧伤的轴承其滚道、滚动体上有回火色。烧伤的原因般是不足、油质量不符合要求或变质,以及轴承装配过紧等。

NSK机床主轴轴承是机械设备中非常重要的部件,由于高速电机轴承的选择需要遵循高精度、高转速、低温升的特点,所以在选择时要多加注意。精密轴承按照ISO的分标准分为:P0,P6,P5,P4,P等依次增高,江门机床轴承主轴,其中P0为普通精度,好等都是精密别。当然,不同分标准,不同类型的轴承,他们的分有所不同的,但意义是致的。江门对于精密轴承的失分析,可以总结出,影响轴承失的主要形式是磨损及疲劳损坏,因此需要工件具有均匀的硬度,高的耐磨性、限和疲劳强度,足够的淬透性和韧性,以及微小的畸变。高速主轴单元技术高速主轴设计中,轴承技术是至关重要的环,与主轴高速性能、温升、主轴成本、可维修性等都有密切关系。采用精密螺母方式安装相对简单,但对主轴螺纹部分加工精度要求高,因螺纹联结本身是种动不平衡因素,这将影响主轴动平衡性能。因此这种结构形式般多用于8000r/min以下的机械式主轴。

江门高精密主轴轴承产品使用有

江门高精密主轴轴承产品使用有 江门主轴高精密轴承真诚服务

江门主轴高精密轴承真诚服务 江门FAG铣床主轴轴承何去何

江门FAG铣床主轴轴承何去何 淄博机床轴承是经销商生存的一

淄博机床轴承是经销商生存的一 山西机床轴承主轴品牌好吗

山西机床轴承主轴品牌好吗 钦州机床主轴轴承如何合理安装

钦州机床主轴轴承如何合理安装 通辽铁姆肯TIMKEN轴承

通辽铁姆肯TIMKEN轴承  天水进口轴承推荐咨询

天水进口轴承推荐咨询 怀化进口轴承NSK承诺守信

怀化进口轴承NSK承诺守信 景德镇FAG主轴轴承送货上门

景德镇FAG主轴轴承送货上门